介绍一种新型工业管路O形圈端面密封接头的密封结构、设计方法及加工成形工艺,并对其应用场景和适用范围进行结论性阐述。

工业管路系统中常见的有氯气、氢气、重油、蒸汽、碱、苯、乙炔气、盐酸、盐水和水等管路。由于输送的介质具有高温、高压和腐蚀等特点,极易在管路联接处造成水、汽(气)和物料的跑、冒、滴、漏[1]。接头是管路系统的重要联接装置和薄弱部位,起到联接和密封等作用[2]。螺纹接头是管道的主要联接形式[3],接头密封有锥面密封、球面密封、O形圈密封和螺纹密封等多种形式。O形密封圈由于结构紧凑、密封性好以及使用寿命长等优点,而被广泛应用于工业系统中[4]。目前,国内在高温、高压等特殊流体工况下,为保证高可靠性,管接头使用进口件居多,本文基于国际品牌接头使用经验,设计一种新型工业管路O形圈端面密封接头,并以实际接头零件案例进行设计和加工工艺分析。

(1)压力失效 一般高压失效较多,具体体现在随着压力的上升,泄漏越来越凸显,直至接头发生变形、爆裂及崩出等安全事故。

(2)密封结构形式失效 管路接头与系统的介质、管路通径大小、工作压力、安装方便性及运维合理性等结构使用场景不匹配,造成系统结构性形式失效。

(3)密封件失效 密封圈、密封填料等损伤、破损以及型号规格错误等造成管路泄漏。

(4)密封面失效 密封面损伤、配合精度不足,在硬密封结构形式中非常常见。

分析失效原因如下。

1)没有根据管路系统的工作压力、设计压力等来合理选择或设计匹配的密封接头,管路未经强度校核和通过耐压测试就投入使用。

2)密封结构选择不当,很容易造成泄漏失效。比如DN50以上的管路系统,就不适合使用O形圈端密封、卡套式密封接头;φ6~φ10mm仪表管路就特别适合使用卡套式接头;DN16~DN50的液、气压系统选择锥密封、球密封接头也很合理;当DN16~DN50的液、气压系统工作压力为4~25MPa,介质易燃易爆、有毒及高腐蚀时,必须使用高可靠密封接头,如O形圈端面密封ORFS(O-Ring Face Seal)接头[5]。

3)密封件的失效一方面是由于密封圈、填料等的材质没有根据管路介质、工况温度进行选型;另一方面是由于密封件的型号规格设计选型错误,导致密封件压缩量不足。

4)密封面失效一是由于加工精度、表面质量不高造成的;二是由于安装过程中没有做好密封面保护,从而造成密封面磕碰性损伤。

4.1 设计案例输入

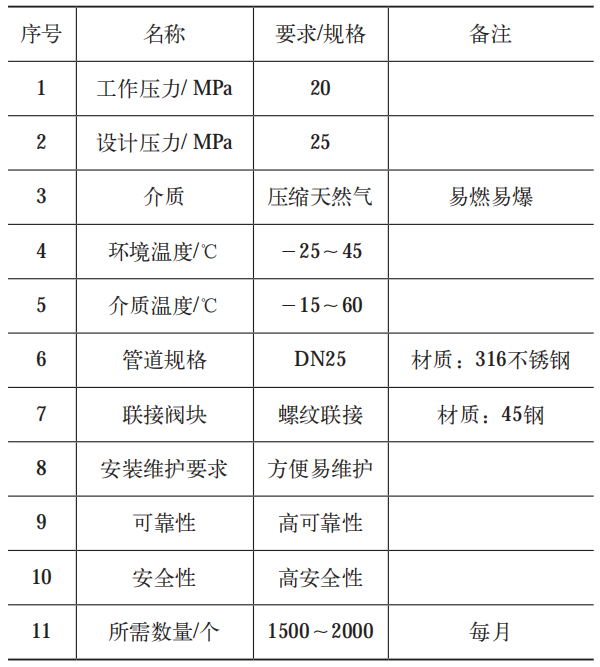

表1 新型密封接头技术要求

4.2 设计分析

设计要求和分析如下。

1)工作压力高,属于超高压工况,接头承压能力必须足够,需要强度设计校核。

2)介质危险性高,接头密封性能必须强,以防止气体泄漏。

3)介质温度和环境温度方面,重点考虑低温性能。由于天然气中含有硫、水分和油分等杂质,密封件要有良好的耐低温和耐油性。

4)管道通径DN25,在20MPa高压下,螺纹卡套式不建议使用。因为卡套对配套的管材外圆公差和胀套、装配技术要求较高,安全风险大,所以国内在φ16mm以上的高压工业管路系统中基本不采用卡套式接头。

5)制定阀块联接为螺纹联接,必须考虑密封性螺纹。

6)要求安装、运维方便,接头宜采用活套连接,并且具有备品备件,互换性强。

7)由于压力高,介质易燃易爆,设计要求管路系统具有高安全性和可靠性。实际操作中,接头选型应考虑进口件。

8)批量生产,供货周期需要保证,成本需要控制。

4.3 设计方案

根据设计要求和分析,美国PARKER或德国EATON公司类似的ORFS O形圈端面密封接头最适用于该管路系统,但是由于进口产品交付周期长、价格昂贵,因此设计一种国产化的新型自制接头成为最可行的技术路线。通过实践验证,最终该接头设计方案如图1所示。工件材质为30钢,锻件,长度55mm,公制螺纹M36×2mm,管螺纹1寸NPT。密封沟槽及配合偶件表面粗糙度要求较高,表面粗糙度值Ra=1.6μm。密封槽外沿面要求75°的倾角,密封槽面的圆角R0.2mm,密封沟槽深度1.97mm。零件整体表面镀彩锌处理。其余表面的表面粗糙度值Ra要求为6.3μm。

4.4 设计方法与步骤

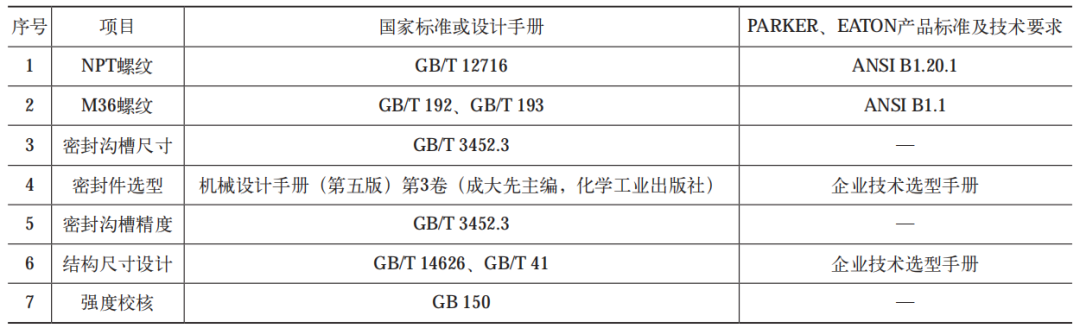

(1)对标 该接头为非标自制接头,没有直接的国家标准选型库,需要根据进口件选型手册进行对标分析。新型密封接头对标分析见表2。

表2 新型密封接头对标分析

(2)测量 实际样品测量,掌握基本尺寸,进行设计对比。

(3)详细设计 依据国家标准、选型设计手册等资料,依托CAD软件进行详细设计。

(4)强度校核 根据GB 150和材料力学相关计算公式,计算材料最大应力,并查表校核强度。

(5)出图 出样件生产图,供生产试制。

5.1 零件结构

工件为圆柱状零件,轴向结构对称,结构规则匀称,φ22mm为通孔,无几何精度要求。沟槽呈环形分布,表面精度要求较高,零件整体结构规整,无复杂的异形曲面。

5.2 零件材质

零件材质为30钢,坯料锻造,具有良好的切削性能。材料具有一定的韧性,强度较好,适合结构零件使用工况。

5.3 零件精度要求

1)零件无几何精度要求,按设备自然公差处理。

2)零件配合偶件表面粗糙度要求较高,密封沟槽面表面粗糙度值Ra均为1.6μm,螺纹咬合面表面粗糙度值Ra=3.2μm,其余表面的表面粗糙度值Ra=6.3μm,总体精度尚可。

5.4 零件成形及工艺难点

1)零件为环形对称回转型,通过零件图样尺寸、表面精度要求及工艺分析可知,零件加工易于控制,不需要特别的工装来保证几何精度,采用数控车床进行车削和镗削即可满足要求。

2)零件的工艺难点在于密封沟槽的加工,配合偶件大圆φ30.58mm内表面有15°的倾角,作用是防止密封圈脱落。沟槽内外圆角R0.2mm以及沟槽内表面的表面粗糙度值Ra=1.6μm,需要精加工才能达到。沟槽深度较浅,为便于加工精度控制和提升加工效率,需要在双刀具的保证下,高效地生产出合格的接头零件。

5.5 零件的夹紧

坯料为锻件,工件锻打后,表面形状不规则,不容易夹紧。由于在车削内孔、端面等工序时,容易发生跳动,影响加工,因此需要在工件上车削夹位台阶,以保证同心。

根据以上分析,拟定零件加工工艺方案见表3。

表3 零件加工工艺方案

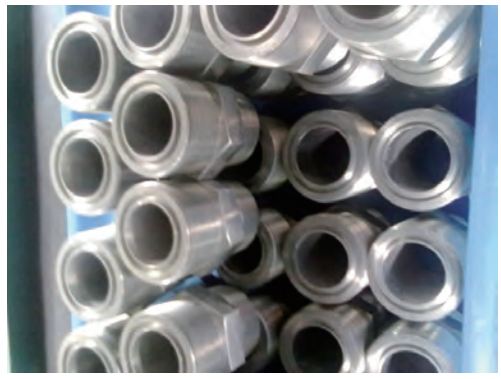

图2 零件批量加工实物

(1)气压试验 试验压力为工作压力的1.15倍,保压30min管路系统无任何变形、泄漏。

(2)耐压试验 试验压力为设计压力的1.5倍,保压30min管路系统无任何变形、损伤和泄漏。

新型密封接头的实际应用案例如图3所示。工业管路在实际使用过程中安全、可靠,被广泛应用到工业管路系统中。

图3 新型密封接头的实际应用案例

本文介绍一种新型的工业管路密封接头,采用O形圈端面密封结构,并制定详细的工艺方案。这种参考国外品牌产品,结合国家标准和相关手册的设计手段而自制的国产化新型ORFS密封接头,经过测试和验证,可满足工况使用要求,安全、可靠,特别适用于DN16~DN32、25MPa以下的石化工艺系统管路,并可以通过采用焊接式安装衍生出新的接头产品,扩大更多的应用场景。