本文针对铝合金板材步冲切割时产生的不同程度划伤的质量问题进行分析,采用数控步冲切割机工作平台弹力支撑机构,有效解决了板材被接触划伤的问题。

数控冲床是钣金加工过程中非常常见的基本设备,我公司是国内目前最大的轨道交通装备部件制造商和供应商之一,旗下的备料车间主要负责钢板切割、折弯和机械矫正等工序。备料车间现有两台台励福HP1250数控转塔冲床设备,主要加工厚度在3mm以内的铝板及碳钢板。数控步冲压力机是利用数控技术对板料进行冲孔和步冲的压力机,是一种精密的板材单机冲压设备。被冲制的板料固定在工作台上,按规定的程序做左右、前后移动和定位,模具安装在压力机转塔内自动调换,或安装在模具配接器中手工快速调换,采用单次冲裁方式或步冲冲裁方式冲出不同形状和尺寸的孔及零件。

表面划伤是步冲生产过程中最常见的加工缺陷之一。随着城市轨道交通项目轨道产业下料任务的急剧增加,在生产中发现产品普遍存在划伤的问题,如图1所示,此现象在尺寸较大的配件上体现得更加明显。初期通过对模具刀口检查确认和修磨,同时增加润滑后发现,该现象无任何改善。由于城市轨道交通项目对配件表面要求无明显刮划印痕,而车间生产的配件产生批量划伤,影响外观,表面质量达不到交付客户的要求,只能对配件进行手工打磨处理。这种处理方式费时费力,大幅增加人工成本。根据配件产生划伤的形状及长度来看,初步分析主要为步冲生产过程中,铝板板材下表面与旋转的下模座摩擦所致。

图1 板料划伤

图1 板料划伤

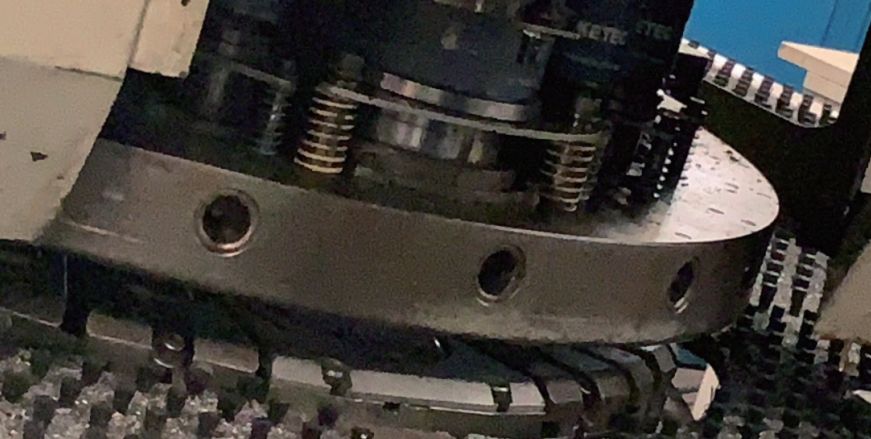

针对以上问题进行初步分析,重点对切割平台下模座即下刀盘进行了观察,发现由于设备超负荷工作,导致下模座表面磨损严重,如图2所示。

由此印证了前面初步分析的论断,磨损严重的下模座由于表面不光滑,有细微且尖锐的金属颗粒,导致铝板板材在步冲生产过程中接触产生划伤,划伤痕迹较为杂乱且不规则。采取对磨损部位进行修磨抛光处理,重新生产后,发现同一项目的配件仍然存在明显的划伤缺陷,相较于图1,划伤痕迹较为规则,如图3所示。

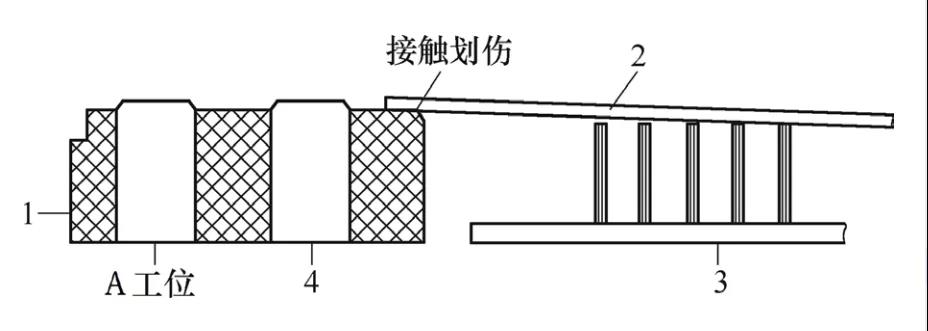

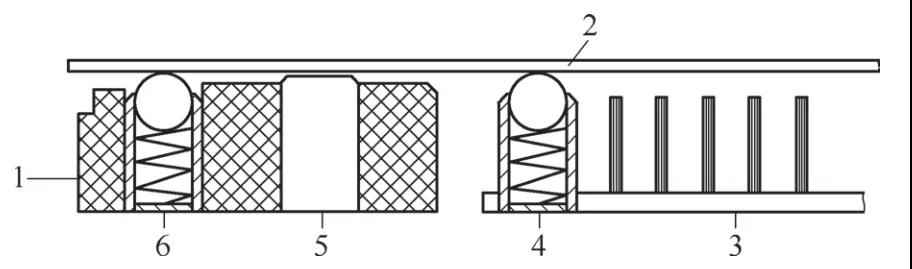

对下模座进行修磨处理后,仍存在划伤现象,说明下模座磨损只是产生划伤现象的主要原因之一。通过对步冲生产现场仔细观察与分析,发现毛刷工作台高度与整个下模座高度存在高度差约1.5mm,此高度差导致板材与下模座接触并产生划伤,如图4所示。

1—下模座 2—板料 3—毛刷工作台 4—B工位模具

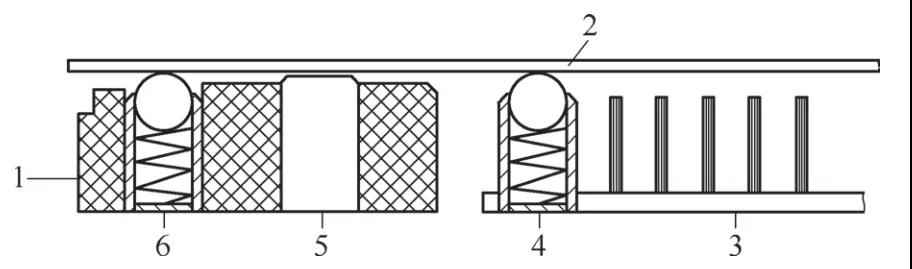

为避免步冲加工过程中,板材与下模座接触,根据三点确定一面的工作原理与思路,设计出一种弹性支撑机构,消除掉毛刷工作台与下模座的高度差,既不影响板材的步冲加工,又可以有效避免板材上料及步冲过程中与下模座的接触,从而避免板料下表面被划伤。

由于步冲加工过程中,板料被夹爪夹持定位后需要频繁进行前后、左右的移动,因此必须确保弹性支撑机构与板料的接触过程中不产生新的痕迹,采用滚珠结构可有效规避这一问题。

通过技术分析、受力计算及实物模拟,设计如图5、图6所示的弹力支撑机构。

图5 A工位下模与弹力支撑机构

图5 A工位下模与弹力支撑机构

图6 A工位下模与弹力支撑机构展开

图6 A工位下模与弹力支撑机构展开

将弹力支撑机构均匀安装在步冲加工工作平台上,通过弹性支撑机构将板材与下模座控制在一定的间隙(1.5~5.0mm),从而避免板材被接触划伤,如图7所示。

图7 板料不被接触划伤

图7 板料不被接触划伤

1—下模座 2—板料 3—毛刷工作台 4—工作台位弹性机构 5—B工位模具 6—A工位弹性机构

弹力支撑机构应用之后,同项目的板料步冲生产加工后,表面完好无划伤,如图8所示。既保证了产品外观及质量,满足客户质量要求,又大幅节省人工工时,提高了项目完工效率。

图8 板料无划伤

图8 板料无划伤

数控步冲切割机工作平台采用弹力支撑机构后,有效解决了板料被划伤的问题,节省了项目成本,保证了产品质量。对于在解决数控步冲切割过程中板料被划伤方面,具备一定的参考价值。

济南数控模具科技研究所

大中专毕业生岗前就业实训基地——济南数控模来主要开展CAD/CAM高级编程、UG五轴编程、数控机床维修、注塑模具设计、冲压模具设计、逆向造型、工业机器人、3D打印等岗前培训。一次报名终身学习,培训期间,老师采用阶段性测试,充分把控学员学习进度,小班授课、一对一辅导、理论与实践相结合、学会为止,学完后免费推荐就业。研究所长期为学员提供技术支持及就业服务。济南数控模具科技研究所全体师生欢迎您的参观与学习,研究所现位于济南市章丘区圣井街道2号路济南华力科技技工学校西南300米。

咨询热线:0531-85708996